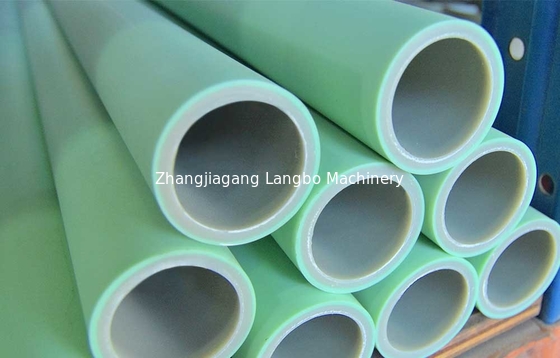

Линия экструзии труб из полиэтилена, оборудование для производства пластиковых труб из полиэтилена, производственная линия пластикового экструдера

ПРИМЕНЕНИЕ:

Линия экструзии состоит из высокоэффективного экструдера, вакуумного калибровочного резервуара, резервуара для распыления воды, машины для вытягивания, режущей машины и штабелера труб. Линия может экструдировать высококачественные трубы большого диаметра для водо- и газоснабжения, которые обладают отличной жесткостью и гибкостью, устойчивостью к высоким температурам, отличной тепловой связью и т. д.

ПРОИЗВОДСТВО ТРУБ ИЗ ПОЛИЭТИЛЕНАТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

| Модель |

Диаметр трубы |

Экструдер |

Мощность экструдера |

Производительность |

| LB-63 |

20-63 |

SJ65/33 |

55AC |

150 |

| LB-110 |

20-110 |

SJ65/33 |

55AC |

150 |

| LB-160 |

75-160 |

SJ75/33 |

90AC |

280 |

| LB-250 |

90-250 |

SJ75/33 |

110DC |

350 |

| LB-315 |

110-315 |

SJ90/33 |

160DC |

450 |

| LB-450 |

160-450 |

SJ90/33 |

160DC |

450 |

| LB-630 |

315-630 |

SJ120/33 |

280DC |

850 |

| LB-800 |

500-800 |

SJ150/33 |

315DC |

1100 |

| LB-1200 |

710-1200 |

SJ150/34 |

400DC |

1350 |

Технологический процесс производства полиэтилена:

Сырье + добавка → смешивание → система автоматической подачи → одношнековый экструдер → пресс-форма → вакуумная калибровочная машина → резервуар охлаждения → машина для вытягивания → режущая машина → штабелер (намоточная машина)

Подача и плавление материала

Гранулы полиэтиленовой смолы подаются в бункер экструдера.

Шнековый транспортер перемещает материал в нагретый цилиндр, где он плавится в однородный расплав при контролируемых температурах (160°C–220°C).

Экструзия и формование труб

Расплавленный полиэтилен продавливается через головку, придавая ему форму трубы с желаемым диаметром и толщиной стенки.

Регулируемые пресс-формы позволяют получать трубы разных размеров (16 мм–1200 мм).

Вакуумная калибровка и калибровка по размеру

Экструдированная труба поступает в вакуумный калибровочный резервуар, где она точно калибруется по размеру и охлаждается под контролируемым вакуумным давлением для обеспечения точности размеров.

Система охлаждения

Труба проходит через резервуар для распыления или погружного охлаждения, чтобы затвердеть ее структуру, сохраняя при этом гладкую поверхность.

Вытягивание и тяга

Сервоприводный вытягивающий узел вытягивает трубу с синхронизированной скоростью, чтобы поддерживать постоянную толщину стенки и предотвращать деформацию.

Резка и штабелирование

Автоматическая режущая машина обрезает трубу до требуемой длины (4 м, 6 м или нестандартные размеры).

Готовые трубы аккуратно укладываются в штабель с помощью стойки для сбора труб или роботизированной руки для упаковки.

Контроль качества и упаковка

Трубы проходят визуальный осмотр, испытания на гидростатическое давление и проверку размеров.

Предлагаем различные виды станков для нарезания резьбы на пластиковых трубах:

1. Автоматический станок для нарезания резьбы на пластиковых трубах с управлением ПЛК.

2. Автоматический станок для нарезания резьбы на пластиковых трубах с ЧПУ.

3. Полуавтоматический станок для нарезания резьбы на пластиковых трубах.

УСЛУГИ ДО И ПОСЛЕ ПРОДАЖИ

• Большой опыт,

• Неизменное внимание к высочайшему качеству

• Полная система вакуумной калибровки для двух труб;

• Независимо управляемая единая структура механизма вытягивания двух труб и синхронного режущего устройства;

• Дополнительная установка длины и точный адаптационный штабелер.

• Высокомотивированная команда

• Сложная технология процесса

• Индивидуальные решения

мы предложим клиентам запасные части по себестоимости в течение всего срока службы машин.

Наша фабрика

Наша выставка

Отгрузка наших товаров

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!

Общий рейтинг

Снимок рейтинга

Ниже представлено распределение всех оценокВсе отзывы